本期发布:

40年干好一件事

对航天事业的热爱,让刘湘宾扎根铣工岗位40年痴心不改。

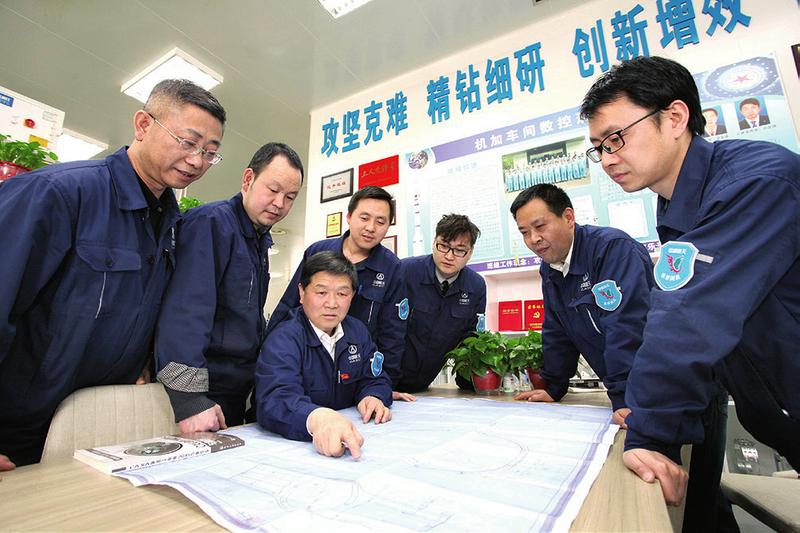

对航天事业的热爱,让刘湘宾扎根铣工岗位40年痴心不改。  刘湘宾带领“狼群团队”不断开展技术攻关,助力航天事业快速发展。

刘湘宾带领“狼群团队”不断开展技术攻关,助力航天事业快速发展。  年近花甲的刘湘宾依然扎根一线,钻研技术,追求卓越。

年近花甲的刘湘宾依然扎根一线,钻研技术,追求卓越。 ■本报记者郑晔

2019年10月1日,庆祝新中国成立70周年阅兵式隆重举行。当彰显“强军利刃”“强国之盾”的火箭军方队通过天安门广场时,身处千里之外宝鸡的国家特级技师刘湘宾,掩饰不住内心的激动:“大国重器上有我们的产品,我清楚地知道它装在火箭的哪个部位!”

刘湘宾所在的中国航天科技集团九院7107厂,主要生产大国重器导航系统的关键零部件——陀螺仪。卫星能否到达预定轨道、导弹能否命中目标、潜水器能否到达指定海域,靠的就是陀螺仪这双“眼睛”的精准定位。

从1982年退伍进入中国航天科技集团九院7107厂,40年时间里,铣工刘湘宾只做了这一件事:擦亮大国重器的“眼睛”。刘湘宾是中国航天科技集团九院7107厂数控铣工,他是敢打硬仗、善于攻关的军工人。他带领数控铣工团队生产的惯性导航产品在多个国家防务装备、重点工程、载人航天、探月工程中使用,并在飞行试验任务中获得圆满成功。他先后获得“宝鸡市劳动模范”“陕西省劳动模范”“三秦工匠”“全国技术能手”“中国质量工匠”“航天贡献奖”等多项荣誉。

没有99.9%的产品只有100%的产品

1982年,19岁的刘湘宾退伍,进入7107厂,从此与航天结缘。

当时7107厂地处大山深处的我市凤县。作为厂里最年轻的中共党员,刘湘宾被安排到机关工作,可他却主动要求下车间学习技术。“都说学技术苦,但我是部队培养出来的,最不怕的就是吃苦!”刘湘宾说,上班第一天,师傅就教育他:“你制作的每一个零件都是要上天的,所以任何一步都要做好。没有99.9%的产品,所有产品的标准必须是100%!”

铣工是机械加工里最难的工种之一,它要求工人不仅要懂机械操作,还要懂数学、物理等学科的知识。刘湘宾参加工作时,没有数控机床,制作产品用的还是手动机床,所以对手工计算要求极高,空间尺寸的测量也要精确到微米。一有空,刘湘宾就拿起书本,边学边记,很快成为厂里技术最过硬的铣工。

半球谐振陀螺仪是世界上最先进的精密陀螺仪之一,在航天和防务装备领域都属于关键核心零部件。而作为材料的石英玻璃既硬又脆,形状是薄壁半球壳形,精密加工难度极大,在机械加工领域一直被视为衡量工匠技艺水平的“试金石”。2015年,为了突破这一“卡脖子”技术,厂里派刘湘宾到国外学习,并引进一台专门用于加工复杂曲面的高精度数控机床。

连英文字母都认不全的刘湘宾,完全靠死记硬背学会了操作机床。然而,学会操作机床还远远不够,要将直径25毫米的实心玻璃一点一点掏成球壳,需要极为精湛的技艺。在机床主轴的超高速运转下,刀具的运行速度也从零瞬间上升到每秒200转。每次进刀都是刘湘宾最为紧张的时刻,因为稍有不慎,就会导致内外壁厚度出现偏差。

一次次画图、建模、调整刀具、修改编程,刘湘宾反复改进,整整六年时间,成千上万次的实验,最终将精密加工精度提升至1微米,仅仅是一根头发丝直径的1/70,远远超出了设计要求,成功打破技术垄断与封锁。

正是为了100%的产品,多年来,刘湘宾从不喝酒。他担心喝酒会麻痹神经,影响到手脚,做不好超精密复杂形状产品的加工。他常常说,我做的不是产品,是工艺品。闲下来时,他会把自己造出来的一些零件整齐地摆在桌子上,静静地欣赏,细细地琢磨有没有什么地方还可以改进得更完美。

74次试刀自主研发刀具替代进口

如今的刘湘宾是企业的数控组长,主要承担国家防务装备惯性导航系统关键件的精密、超精密车铣加工任务。他的团队加工的惯性导航产品参加了近百次国家防务装备、重点工程、载人航天、探月工程等大型飞行试验任务。这其中还包括一些长征系列火箭导航产品关键零件、卫星中的重要部件。

2018年,某型号特急项生产任务进入数控组,时间紧、任务重,一点点失误都会导致后续发射任务的失败。“我们接到任务后,打破常规生产模式,工艺、技术人员提前‘铺路’,生产人员一人多机三班倒,检验保障人员统筹安排、全力配合,两个月的任务最后只用了22天就完成,为随后的装配调试争取了更多的宝贵时间。”

某型号导航控制系统支装件使用的航天第三代材料是由20%-45%的碳化硅组成,“加工这样的零件就像‘在砂轮上磨刀’,刀具非常容易被磨坏。”刘湘宾说,以前,刀具都是从瑞典进口,一把需要2000元,导致生产成本居高不下。2016年,刘湘宾向企业提出申请:靠国外进口总是受制于人,能不能尝试自己生产刀具?在企业的支持下,刘湘宾和西安万威机械制造公司、西北工业大学、西安交通大学联合进行复合材料立铣刀国产化研究。到2018年4月,经过74次反复试刀、改进,终于成功研制出一套高精度机床加工刀具,比进口刀具耐用度高4倍以上,不仅表面加工质量高、可以完全替代进口产品,每年还可为公司生产节约80余万元,降低了生产成本。2019年,这一研发项目还取得了国家发明专利。

在某型号球阀的加工过程中,为保证毡垫在高速旋转时的定位准确度,刘湘宾将传统硬对硬的加工模式改为软对硬的加工方式,自创了抛光轮。采用工装压表的方法控制机床坐标的位移精度,使球体圆度达到了0.1微米(相当于人的头发丝的七百分之一),光洁度达到13级的设计要求,产品合格率也达到98%以上。

在国家某型号新型材料三种关键零件攻关中,刘湘宾通过调整设计专用刀具、工装夹具、机床精度的参数,大幅提高了止口端对公共轴线垂直度的加工精度,同时提升了生产效率、延长了刀具使用寿命、节约了加工成本,为后续加工生产奠定了有力基础。

这些年,由他加工过的微米级、亚微米级产品,保持了产品合格率100%、安全事故为零的骄人纪录。

“狼群团队”不断突破挑战不可能

以匠人之心,铸大国重器。在以微米度量的世界里,刘湘宾不断超越,用一点点缩小的精度,一次又一次实现超越,挑战不可能。他也先后获得“三秦工匠”“全国技术能手”“中国质量工匠”“航天贡献奖”等多项荣誉。

刘湘宾说,回首四十年,最大的财富不是荣誉,而是收获了一个值得信赖、敢于攻坚克难的“狼群团队”。2015年,刘湘宾劳模创新工作室成立,以精密加工技术攻关研究为依托,为企业精密、超精密加工制造保驾护航。现在,他所在团队的轴圆柱度、半球球面度等加工精度在西北地区独占鳌头,先后荣获航天科技集团“金牌班组”、陕西省“工人先锋号”等称号。

2017年,刘湘宾主动请缨,带领团队在班组建立了半球、球碗生产单元,全力配合进行技术攻关,对比刀具参数、优化加工工序,进行工装设计和改制。攻关后的半球、球碗两种零件的合格率由原来的55%提高到90%,单件成本降低50%,生产效率提升了近3倍。

2018年,他又带领团队开展了以某型产品零件加工为代表的航天硬脆材料零件超声振动低应力精密加工技术研究。经过9个月反复试验,使加工精度达到了壁厚0.5-0.8毫米、内外球面同轴度1微米,首次在国内行业实现了球形薄壁石英玻璃的加工需求。

如今,已近花甲之年的刘湘宾,心里依然有一个“航天强国梦”。他说,作为一个一线的技能操作者,要把钻技术、传技能、带好人、出精品这12个字牢牢放在心里。“工匠就是要对自己的本职工作有一颗热爱的心,只有热爱,才能把产品做到极致,做到精益求精。”