本期发布:

汽车关键零部件中国产变为中国造

中国机械工业专家朱森第在生产现场,同宝鸡机床技术人员进行交流。

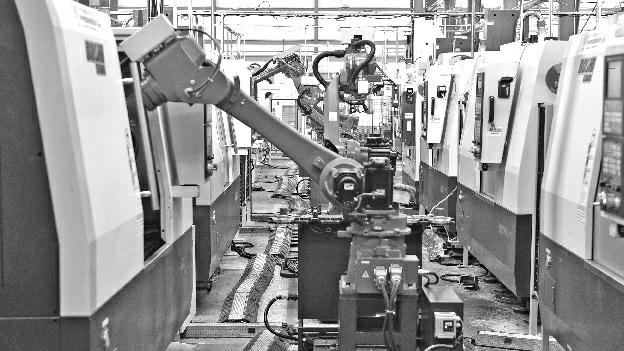

中国机械工业专家朱森第在生产现场,同宝鸡机床技术人员进行交流。  轮毂加工单元生产线。

轮毂加工单元生产线。  高压油泵驱动单元生产线。

高压油泵驱动单元生产线。 ■本报记者胡红玲

汽车关键零部件智能生产线诞生

宝鸡机床集团有限公司(以下简称宝鸡机床集团)近日传来喜讯,由宝鸡机床集团提供加工主机并集成设计、生产、装配、调试的汽车零部件智能生产线,目前有4条已投入生产,1条正在进行最终调试。这是国内建设的首例汽车关键零部件全国产“母机”智能生产线,标志着中国汽车真正拥有了“国产”身份,也是我市装备制造业技术革新的成果。

多年来,在国内,为整车生产提供关键零部件的企业,生产关键零部件的原材料是国产的,生产线在国内,但因为在加工生产发动机高压油泵驱动单元、轮毂单元等关键零部件时,关键生产设备绝大部分要进口欧美等国的“母机”,国产的数控机床、机器人和检测设备很难有批量组线的机会,造成国内的汽车关键零部件成本居高不下,生产出的汽车关键零部件也只能算是“中国产”,而不是真正意义上的“中国造”。

制造业的“母机”是数控机床,它是制造业价值生成的基础,被“中国制造2025”列为中国制造业的战略必争领域之一。我市工业基础雄厚、门类齐全,已形成了汽车及零部件、钛及钛合金、烟酒食品、能源化工、装备制造五大支柱产业。特别是在2017年李克强总理视察我市时,寄语宝鸡“装备中国、走向世界”,将我市机床产业发展提上了一个新高度。市委、市政府主要领导多次到宝鸡机床集团等机床生产企业调研,为企业提供政策、资金、人才等支持,使我市机床生产企业的数控机床在加工精度、异形件制造等方面,与欧美国家生产的数控机床在技术上不相上下。

机会总是留给有准备的人。国家科技重大专项“面向汽车关键零部件加工的自动化生产线控制系统及工业机器人示范应用”项目,全力支持国内汽车关键零部件企业的技术革新。借助项目东风,处于全国数控机床领先地位的宝鸡机床集团应邀,与华中数控、东风楚凯(武汉)汽车零部件有限公司等数控系统科研院所、零部件生产企业联合攻关、协同创新,共同研究、加工、组装国产汽车关键零部件智能生产线。

宝鸡机床集团工艺及自动化技术部工程师艾绍阳介绍,该项目目前已在东风楚凯工业园建成高压油泵驱动单元、轮毂及轮毂单元应用示范生产线。其中宝鸡机床集团承担了壳体自动线、PF2法兰盘自动线、凸轮自动线、轮毂单元法兰盘热前自动线、轮毂单元法兰盘热后自动线的集成设计。同时,这5条自动线在组线过程中使用的44台高档数控机床,均由宝鸡机床集团设计、制造。

技术创新引领装备制造业发展

打造国内首条全国产“母机”汽车关键零部件智能生产线,生产机床、机械手、料库之间的连接,生产线从毛坯到成品生产过程的配合,组线面临着各种各样的困难。从2016年6月开始,宝鸡机床集团调派专业技术人员着手设计这5条生产线的配套机床、工装夹具等。在设计、装配、调试中,技术人员把困难当作挑战,主动创新研究,进一步增强我市装备制造业的技术水平。

宝鸡机床集团集成设计的5条自动化生产线中,壳体自动线由14台数控机床集成,是使用数控机床最多的生产线,也是技术要求最高的生产线。壳体自动线生产的产品为高压油泵内的关键零件,零件形状不对称,从外观看分布着10多个大大小小的孔,在壳体内还有两个斜插的油孔,是典型的异形件。加工这种异形件最大的难点就是,如何在不影响机械手作业的情况下,把零件固定在机床夹具上。艾绍阳说:“异形件如果固定不可靠,出现一点位移,加工时位置精度就会出现偏差,产品也就成了废品。”工程技术人员针对这个内外形复杂的异形件,专门设计了一款随行夹具,将异形件毛坯放在随行夹具中,根据异形件每个面的加工角度需要,全方位设计多个固定面,确保每个面、孔在加工时都不会影响机械手作业。此项设计完成后,宝鸡机床集团还申请了一项国家专利。

机床车铣加工零件时,产生的铁屑残留在零件上,会影响零件的下一步加工定位和机器人转运。铁屑清理目前是机床生产面临的世界性难题。在自动化生产线调试阶段,加工产生的铁屑在冲洗后,仍有一些会附着在零件上,机械手抓取时,部分铁屑会夹在机械手与零件之间,造成位置偏移,影响加工精度。宝鸡机床集团的技术人员根据现场调试情况,积极改进机床的冲洗装置,增加了高压断屑和高压冲屑技术,将加工中产生的螺旋状铁屑先高压切断,再增加高压冲屑口,扩大对铁屑的冲洗面积和力度。目前,有4条生产线的铁屑处理能达到100%,壳体线由于生产的是异形件,铁屑的清理目前可达到80%以上,技术人员正在试验,寻求适合此工件的清屑方式。

自动线安装到位与否,操作是否安全,目前国内数控机床自动线没有统一的国家标准。要确保每条生产线加工标准统一、使用操作过程安全,宝鸡机床集团依照国家机械电气设备、工业自动化系统与集成等国家标准,针对自动线的使用、安装、调试等方面,专门拟定了自动化生产线、生产单元制造与验收技术条件,自动化生产线、生产单元安装、调试安全操作规范,数控机床与机器人交互信号规范3项自动线标准,确保每一条自动线能稳定、可靠工作。

用人才打造装备制造业名城

宝鸡机床集团参与的国内首例全国产机床汽车关键零部件智能生产线,进一步扩大了我市在全国装备制造业的影响力和知名度,对我市建设装备制造业名城意义重大。这一生产线的成功组建,离不开高端人才、宝鸡工匠的努力。

市委、市政府历来重视人才引进工作,积极实施人才强市战略,出台了《关于印发宝鸡市引进北京大学清华大学优秀毕业生来宝就业工作实施意见的通知》,并从就业、奖补、提拔等方面完善了人才引进优惠政策。宝鸡机床集团也高度重视高技能人才梯队建设,在企业内实施高技能人才素质提升工程,通过“双培双带”(即公司和车间两级组织共同培养带动)、四级联创(即国家、省、市、公司四级共同创建“技能大师工作室”)新模式,实现人才队伍的老中青均衡化,增强企业创新的持久力。目前,企业内荣获“国”字号、“省”字号荣誉的高技能人才层出不穷,攻关小组遍布生产经营关键岗位,成为企业转型升级的“闪亮品牌”。

市委十二届三次全会上,我市提出加快建设装备制造业名城,这一目标的实现离不开人才的支撑。宝鸡机床集团董事长李强说,今年,企业将围绕“中国制造2025”行动战略规划,通过企业信息化、产品研发、数字化车间等分步推进,加快数字化工厂建设。目前,企业正在进行办公、管理、销售自动化建设和数字化车间建设。“在数字化工厂推进的过程中,我们深刻体会到高端技术人才缺失对企业未来发展的影响。建议市委、市政府进一步加大高端人才的引进力度,借助宝鸡大型装备制造企业众多的良好基础,多举办全国技能大赛等赛事,让更多的高端技术人才走进宝鸡,把高端技术留在宝鸡。”李强表示。

宝鸡机床集团智能制造研究所所长凤绪才说,宝鸡打造装备制造业名城需要高技术人才,更需要大量的“宝鸡工匠”“宝鸡技师”。希望宝鸡能继续加强职业技师的教育培训,满足企业发展需求。同时也可以有针对性地邀请企业参与培训,让技术人员更快适应企业生产流程。此举也能有效解决就业问题,达到双赢的效果。